У Kerama Marazzi есть два завода. Один находится в подмосковном Ступино, где производят большую часть керамического гранита. Другой, к слову, один из крупнейших в мире, – в городе Орле: здесь изготавливают керамическую плитку, керамический гранит, мозаику и декоративные изделия.

Завод в Орле настолько большой, что на знакомство с производством нужно как минимум 5 часов. У нас было только два, поэтому мы заострили внимание на самом важном.

О продукции Kerama Marazzi

На заводе Kerama Marazzi в Орле есть несколько видов производств. Самое объемное – БИКО (сокращ. от бикоттура, с итал. – «двойной обжиг»). Здесь выпускается керамическая плитка для стен. Объем продукции, изготовленной на этом производстве, впечатляет: 1 млн 300 тысяч квадратных метров в месяц! Для сравнения: это примерно 182 футбольных поля.

На производстве ГРЕС изготавливают керамический гранит – 500 тыс. квадратных метров в месяц! Керамический гранит – универсальный вид плитки. Он отличается стойкостью к механическим повреждениям, минимальным водопоглощением, и как следствие, без труда выдерживает перепады температур (покрытие можно использовать даже для внешней отделки).

Завод выпускает керамический гранит, имитирующий самые разные материалы: например, дерево, камень, бетон.

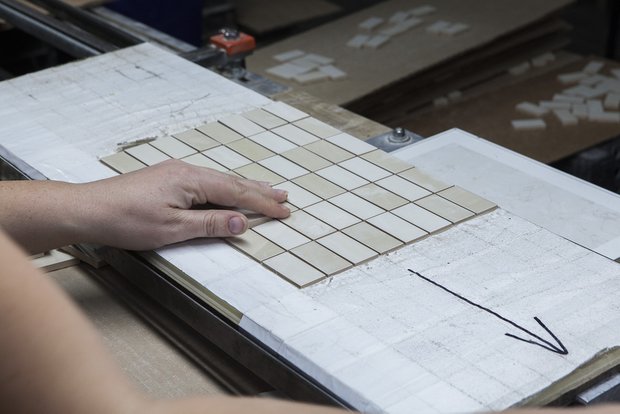

Отдельная история – производство третьего обжига: специальных, декоративных изделий и мозаики. На этом участке подсчет продукции ведется поштучно, а в месяц изготавливается более 1 000 000 изделий! Невероятное количество.

Крупные партии керамических изделий выпускают на автоматизированном производстве, а вот эксклюзивные элементы декора малыми партиями изготавливают вручную. Интересно, что для придания декорирования плитки иногда используют ценные металлы – золото и платину.

Как производят настенную керамическую плитку?

Нам удалось проследить весь процесс от начала до конца. С фотокамерой в руках.

Этап 1: отбор сырья согласно технологической карте Kerama Marazzi

Все природные материалы, которые необходимы для изготовления керамической плитки, доставляются в глинозапасник. Здесь же и хранятся. Главные ингредиенты пресс-порошка: глина (ее берут из карьера в Малоархангельске), шпат, песок, мел и шамот – переработанный брак.

«Керамика делает керамику, – с улыбкой отвечают сотрудники завода на вопрос, зачем шамот нужен в составе. – А еще наша компания стремится к безотходному производству, и использование бракованной продукции – важная составляющая этого процесса».

Все ингредиенты пресс-порошка взвешиваются на специальных промышленных весах, а затем в нужном количестве (цифра держится в секрете и определяется согласно технологической карте производства) по конвейерным лентам отправляются в другой цех, где попадают в мельницы крупного помола.

Этап 2: производство пресс-порошка

В мельницы, помимо глины, шпата, песка, мела и шамота, также добавляют воду и гальку. Последнюю добывают в проливе Ла-Манш. Именно эта галька обладает оптимальным химическим составом и формой и является незаменимым ингредиентом для производства пресс-порошка.

Все ингредиенты измельчаются в мельнице – огромном вращающемся металлическом цилиндре – до жидкой массы или шликера.

Шликер стекает в огромное подземное хранилище, в котором жидкая смесь поддерживается в однородном состоянии с помощью постоянно вращающихся лопастей.

Из хранилища насос перекачивает шликер в атомизатор. На боковых стенках этого аппарата расположены форсунки для подачи горячего воздуха. Под действием последнего шликер превращается в гранулированный пресс-порошок.

Но на этом процесс его производства не заканчивается. По конвейерным лентам пресс-порошок отправляется в силосы – места хранения и выстаивания. Только через сутки, когда пресс-порошок превращается в однородную массу, он отправляется к прессам. И начинается творчество.

Этап 3: производство сырцов на прессах

Именно здесь, на участке прессов, изготавливают сырцы – необожженную плитку, которая, однако, уже имеет свою форму и структуру. Будет ли она большого или маленького формата, гладкой или структурированной, зависит от выбранной контрматрицы и пуансона – важных элементов пресса.

Вся плитка делается монтажной стороной вверх, переворачивается на конвейерной ленте и поступает на следующий участок производства БИКО, где ее ждет первый обжиг.

Этап 4: печь

В сырце содержится много влаги, поэтому он очень хрупкий и его легко можно сломать. Чтобы сделать его более прочным, требуется первый обжиг. Перед тем как отправиться в печь, с монтажной стороны сырец покрывается ангобом – специальным составом, как объясняют эксперты, «чтобы не «подгорел».

Длина печи первого обжига – 119 метров. Цикл обжига составляет 34 минуты. За это время плитка запекается, немного уменьшается в размере – в среднем уходит по 2 мм с каждой стороны. После первого обжига продукт называют бисквитом, он уже намного прочнее сырца и имеет окончательную форму.

Все бисквиты автоматически загружаются на каретку – место складирования только что вышедшей из печи плитки. В одной каретке 60 «этажей», на которых помещаются 216 квадратных метров формата 20х40 см.

Как только каретка загружена, робот системы TJV (система автоматической транспортировки продукции) перемещает ее в зону временного хранения. Здесь под влиянием правильной температуры плитка остывает (требуется плюс-минус 2 часа), а затем отправляется на участок глазурования.

Этап 5: глазурование

Работа линии глазурования тщательно контролируется оператором. Перед тем как бисквит будет покрыт глазурью, делается зачистка каждого края плитки (чтобы не были острыми), щеткой стряхивается вся пыль и предварительно увлажненный бисквит покрывается ангобом – он скрывает шероховатость поверхности, а также делает ее белой. Получается идеальная база для последующего декорирования.

Далее бисквит покрывается глазурью, в составе которой есть фрита (раскаленное стекло). Наступает время для нанесения рисунка.

Этап 6: нанесение рисунка на керамику

При производстве используют несколько вариантов нанесения рисунка на керамическую плитку. Традиционными считаются шелкография и ротативная печать. Новая тенденция – цифровая печать, которая позволяет воспроизводить на поверхности плитки любой рисунок с фотографической точностью.

Всего на двух заводах Kerama Marazzi в производстве задействовано 30 цифровых машин. Это больше, чем у всех остальных отечественных производителей вместе взятых. Новые технологии позволяют заводу работать, опережая время, а также радовать своих клиентов качественными рисунками на плитке и широким ассортиментом.

Этап 7: второй обжиг

На заводе говорят, что именно цикл обжига второй печи формирует производительность завода. Процесс занимает от 34 до 57 минут (в зависимости от формата плитки). После второго обжига получают уже готовую продукцию, которая отправляется на линию сортировки.

Этап 8: сортировка

Линия сортировки тщательно сканирует всю продукцию на предмет брака. Отбракованная продукция уходит с линии, качественная – складывается в коробки и упаковывается. На каждой коробке продукции автоматически проставляется артикул, тон и сорт плитки. Готовая продукция с помощью робота складируется на поддон и... ждет отгрузки!

+ 10 интересных фактов о заводе Kerama Marazzi

Факт 1. История Kerama Marazzi началась с завода в Орле

В 1988 году итальянский производитель оборудования для керамической отрасли – компания WELKO Industriale S.p.A. – стал учредителем завода «Велор» в Орле. А зимой 1992 года с конвейера нового завода сошла первая партия керамической плитки – «Февральский снег».

Факт 2. Kerama Marazzi – это производство полного цикла

Компании принадлежит и тщательно контролируется вся производственная

цепочка, от добычи ингредиентов в карьере до розничной торговли.

Факт 3. Глазурь, которая делается на заводе в Орле, очень высокого качества

Итальянские эксперты оценили российскую глазурь Kerama Marazzi, как одну из лучших на международном уровне.

Факт 4. Все оборудование – итальянское

Завод высокотехнологичен и работает 24 часа в сутки 7 дней в неделю. Все процессы механизированы. Люди нужны только для контроля и настройки новейшего импортного оборудования.

Факт 5. Ассортимент Kerama Marazzi постоянно расширяется

Например, весной 2016 года на заводе в Орле начался выпуск плитки малых форматов – одного из самых популярных материалов для отделки и декора.

Факт 6. Постоянный контроль качества

На заводе очень внимательно следят за стандартами производства керамической плитки. Операторы делают почасовые пробы. Вся бракованная продукция отправляется на переработку, превращается в шамот и снова отправляется в производство для создания пресс-порошка.

Факт 7. Разнообразие форматов и декоров

Kerama Marazzi предлагает комплексные дизайнерские решения: стены, пол, декор – на заводе производят все элементы декоративной керамики. А еще Kerama Marazzi каждый год выпускает новую тематическую коллекцию и включает в нее плитку новых форматов.

Факт 8. Работа с профессионалами своего дела

К дизайнерским разработкам плитки компания привлекает как российских, так и дизайнеров и художников. Например, «Неаполитанская коллекция» была сделана в соавторстве с синьором Франко Кализе, итальянским художником по керамике.

Факт 9. Система мотивации работы персонала

На заводе Kerama Marazzi внедрили несколько систем улучшения производства. Сейчас главную роль здесь играет система «КайДзен». Это значит, что каждый сотрудник может предложить руководству свою идею по оптимизации труда и, в случае если она будет одобрена, получить денежное вознаграждение.

Факт 10. Плитку Kerama Marazzi любят за пределами России

И это неудивительно. Она продается также в скандинавских странах, Германии, Англии и в США.

Фото: Юрий Гришко